Principais regulagens em pulverizadores de barras

Leia sobre as regulagens dos pulverizadores agrícolas.

Diversos ajustes devem ser feitos nas aplicações de defensivos, buscando atingir uma boa capacidade operacional em relação ao tempo disponível e ao tamanho da área, aumentando a eficiência da operação e reduzindo os custos com tratamentos fitossanitários. As regulagens são ajustes realizados nos componentes das máquinas aplicadoras e na fonte de potência. A regulagem não deve ser confundida com calibração, pois, esta última, avalia o desempenho do pulverizador, conferindo se o volume de calda distribuído está adequado durante a aplicação no campo. Neste caso, são realizados pequenos ajustes de vazão, alterando a pressão ou velocidade de deslocamento. Para ler sobre a calibração de pulverizadores, clique aqui.

Na regulagem, devemos analisar alguns pontos, como a presença e condições dos componentes de proteção e segurança (verificando estado de conservação dos mecanismos), como a proteção da junta cardânica, proteção de correias, polias e do eixo livre da bomba.

Devemos analisar também o depósito da calda, a capacidade do reservatório, legibilidade do indicador do nível de calda, fechamento e vedação da tampa superior e presença de vazamentos. O sistema de pulverização também deve ser analisado.

Vamos entender como funcionam estas regulagens.

Velocidade de operação

A velocidade de operação da aplicação de defensivos deve ser tal que mantenha a capacidade máxima de trabalho (ha/h) sem comprometer a qualidade de cobertura dos alvos. A velocidade de operação leva em conta as características da máquina e do terreno. Pulverizadores com barras fixadas no chassi podem operar com velocidades de 4 a 8 km/h em terrenos favoráveis, ao passo que pulverizadores com maior estabilidade das barras podem operar em velocidades de 16 até 25 km/h, ou até mais quando em condições favoráveis.

Volume de aplicação

Buscando otimizar a aplicação através do aumento da capacidade de trabalho das máquinas, atualmente ocorre uma tendência de redução dos volumes de aplicação, de forma a aumentar o tamanho da área tratada antes de reabastecer o pulverizador. Logicamente essa redução do volume de aplicação deve ser acompanhada do respeito aos critérios técnicos, considerando as condições climáticas, características do alvo, tipo de produto, modo de ação, tamanho das gotas e necessidade de cobertura dos alvos.

Pressão de pulverização

A variação de pressão influencia diretamente a vazão e, por consequência, o volume de calda aplicado e tamanho das gotas, influenciando a cobertura do alvo, penetração da calda e deriva. Cada modelo de ponta possui uma faixa de pressão de trabalho que deve ser respeitada.

Você pode ler aspectos gerais sobre volume e pressão na aplicação de defensivos clicando aqui.

A válvula reguladora de pressão deve permitir um ajuste fino na pressão de trabalho, e possuir também um sistema de segurança evitando alterações indevidas durante a pulverização de defensivos.

Existem manômetros analógicos ou digitais. No caso de se usar um manômetro analógico, deve haver pelo menos 75% da área visual preenchida com glicerina no interior. O manômetro deve possuir uma escala mínima a cada 0,2 bar, funcionando de forma legível, e estar visível ao operador.

Se utilizarmos uma pressão excessiva, as pontas podem se desgastar rapidamente, além de aumentar a chance de deriva através da redução do tamanho das gotas.

Já no caso de pressão insuficiente, os jatos se tornam irregulares, o ângulo de aspersão não se abre o suficiente e a cobertura fica desuniforme. Além da indicação do manômetro, existem alguns sinais da pressão insuficiente, como o ângulo de aspersão menor do que o determinado.

Além disso, pode ocorrer oscilação da pressão, caracterizado pela oscilação do ângulo de aspersão do jato e o ponteiro do manômetro. Pode também ocorrer intermitência da pressão, com oscilação do ponteiro do manômetro, variação no ângulo do jato aspergido e as mangueiras do sistema hidráulico com intensa vibração.

Pontas de pulverização

As pontas de pulverização constituem um dos mais importantes componentes da pulverização agrícola, se não o mais importante. Estes componentes interferem no volume de calda, no tamanho e distribuição das gotas, na cobertura dos alvos, na deriva, influenciando diretamente a qualidade da pulverização.

A escolha correta de uma ponta de pulverização é fundamental, e essa escolha depende da forma do alvo, do tipo de produto, do tamanho da gota, volume de aplicação adequados e condições ambientais.

Além disso, devemos verificar a uniformidade visual das pontas de pulverização, verificando modelo, vazão e material de produção. As pontas de pulverização, bem como o sistema de filtragem, devem ser limpas periodicamente, utilizando ar comprimido ou cerdas de nylon, sem utilizar elementos metálicos na limpeza.

Bomba de pulverização

Deve-se verificar periodicamente o nível de óleo da bomba, e respeitar as recomendações técnicas quanto à substituição desse componente. A bomba deve apresentar bom estado de funcionamento, pois mantém a agitação da calda no reservatório e conduz a mesma até as pontas de pulverização.

Espaçamento entre bicos

É comum encontrarmos espaçamento entre bicos na barra do pulverizador de 0,25m, 0,35m, 0,40m, 0,50m, 0,70m, 0,75m, 0,80m e até 1,0m, sendo mais comum o espaçamento de 0,50m. Espaçamentos menores são utilizados para pontas que formam jatos com ângulos entre 65º e 80º, como as pontas de jato cônico, possibilitando aplicar os produtos com a barra mais próxima do alvo, reduzindo a deriva e melhorando a penetração do produto nas culturas. Já os espaçamentos maiores, acima de 0,50m, costumam ser utilizados com pontas com ângulos de abertura maiores do que 110º.

O espaçamento entre os bicos deve obedecer as recomendações técnicas da empresa fabricante, sendo tolerado um erro de no máximo ± 5% da recomendação padrão.

Barra de pulverização

Devemos observar a estabilidade horizontal e vertical da barra, que não deve apresentar deformações. As mangueiras devem ser posicionadas de forma que não ocorra ruptura e permitindo o espaçamento adequado entre as pontas. A barra deve possuir sistema de segurança, proteção nas extremidades e dispositivo para ajuste de altura, que irá depender de diversas variáveis, como o clima, tipo de bico e alvo, por exemplo.

Para avaliar estes parâmetros, enchemos o reservatório com água até a metade, ligamos o motor e acionamos a TDP, acelerando o motor até atingir 540 rpm, promovendo a máxima eficiência da bomba. Então, abrimos a válvula de pulverização, observando a distribuição das pontas. As pontas obstruídas devem ser limpas, caso alguma ponta esteja danificada, deve ser substituída e repetir o teste. Devemos também verificar a presença de vazamentos na bomba, mangueiras, conexões e pontas, bem como avaliar o funcionamento das válvulas de acionamento, agitação da calda e funcionamento do manômetro. Por fim, desligamos a pulverização e avaliamos a válvula antigotejo. Se ocorrer gotejamento após 5 segundos do seu desligamento, devemos avaliar a tensão da mola no seu interior, e substituir caso necessário, evitando perdas dos produtos e contaminação ambiental.

Altura da barra em relação ao alvo

Quanto à altura da barra, esta regulagem depende do espaçamento entre bicos e do ângulo de abertura do jato, e é uma regulagem importantíssima. A regulagem da altura da barra é feita de tal forma que os jatos dos bicos se cruzem em uma altura de cerca de 20 a 30 centímetros acima do alvo.

Supondo um espaçamento de 0,50m entre bicos, com pontas de jato plano com ângulo de aspersão de 80º ou menor, a distância entre a barra e o alvo deve ser de 0,50m ou mais. Com esse mesmo espaçamento, caso usarmos pontas de jato plano com ângulo de aspersão de 110º, a distância da barra em relação ao alvo varia entre 0,40 e 0,50m. Seguindo essa lógica, pontas com ângulo de aspersão acima de 110º poderão ser conduzidas ainda mais próximas do alvo, e os bicos podem ficar mais espaçados entre si.

Assim, observamos que mudanças no ângulo de pulverização e na altura da barra em relação ao alvo resultam em diferentes áreas cobertas pelos bicos, observe a tabela abaixo.

| Ângulo de pulverização | Cobertura teórica (cm) de diferentes alturas de pulverização (cm) | |||||||

| 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | |

| 15º | 5,3 | 7,9 | 10,5 | 13,2 | 15,8 | 18,4 | 21,1 | 23,7 |

| 20º | 7,1 | 10,6 | 14,1 | 17,6 | 21,2 | 24,7 | 28,2 | 31,7 |

| 25º | 8,9 | 13,3 | 17,7 | 22,2 | 26,6 | 31,0 | 35,5 | 39,9 |

| 30º | 10,7 | 16,1 | 21,4 | 26,8 | 32,2 | 37,5 | 42,9 | 48,2 |

| 35º | 12,6 | 18,9 | 25,2 | 31,5 | 37,8 | 44,1 | 50,5 | 56,8 |

| 40º | 14,6 | 21,8 | 29,1 | 36,4 | 43,7 | 51,0 | 58,2 | 65,5 |

| 45º | 16,6 | 24,9 | 33,1 | 41,4 | 49,7 | 58,0 | 66,3 | 74,6 |

| 50º | 18,7 | 28,0 | 37,3 | 46,6 | 56,0 | 65,3 | 74,6 | 83,9 |

| 55º | 20,8 | 31,2 | 41,7 | 52,1 | 62,5 | 72,9 | 83,3 | 93,7 |

| 60º | 23,1 | 34,6 | 46,2 | 57,7 | 69,3 | 80,8 | 92,4 | 104 |

| 65º | 25,5 | 38,2 | 51,0 | 63,7 | 76,5 | 89,2 | 102 | 115 |

| 73º | 29,6 | 44,4 | 59,2 | 74,0 | 88,0 | 104 | 118 | 133 |

| 80º | 33,6 | 50,4 | 67,1 | 83,9 | 101 | 118 | 134 | 151 |

| 85º | 36,7 | 55,0 | 73,3 | 91,6 | 110 | 128 | 147 | 165 |

| 90º | 40,0 | 60,0 | 80,0 | 100 | 120 | 140 | 160 | 180 |

| 95º | 43,7 | 65,5 | 87,3 | 109 | 131 | 153 | 175 | 196 |

| 100º | 47,7 | 71,5 | 95,3 | 119 | 143 | 167 | 191 | 215 |

| 110º | 57,1 | 85,7 | 114 | 143 | 171 | 200 | 229 | 257 |

| 120º | 69,3 | 104 | 139 | 173 | 208 | 243 | ||

| 130º | 85,8 | 129 | 172 | 215 | 257 | |||

| 140º | 110 | 165 | 220 | 275 | ||||

| 150º | 149 | 224 | 299 | |||||

Paralelismo da barra

O paralelismo da barra em relação ao alvo também é um ponto que influencia muito na qualidade de aplicação. O desnivelamento da barra em relação ao alvo causa dois problemas: na ponta da barra onde a altura é insuficiente, causando menor uniformidade na distribuição de calda. Já na extremidade oposta, com altura excessiva, o jato ficará muito distante do alvo, ocorrendo maior chance de perdas por deriva e evaporação, além de resultar em menor quantidade de produto atingindo de fato o alvo, resultando em um controle ineficiente do problema, causando prejuízos financeiros devido à menor produtividade ou à necessidade de reaplicação do produto.

Orientação dos jatos

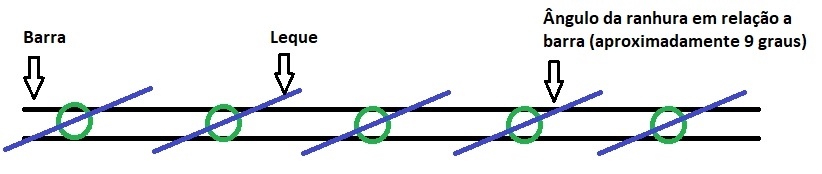

Para que ocorra a sobreposição dos jatos dos jatos sem que as gotas geradas por pontas diferentes se choquem e se juntem, as pontas devem ser posicionadas na barra de forma que a parte plana do jato forme um ângulo de aproximadamente 9º com o eixo da barra.

Anderson Wolf Machado - Engenheiro Agrônomo

Referências:

ASSOCIAÇÃO NACIONAL DE DEFESA VEGETAL • ANDEF. MANUAL DE TECNOLOGIA DE APLICAÇÃO. [S. l.: s. n.], 2000.

MATTHEWS, G.A. Pesticide application methods. 2nd ed. London, Longman Scientific & Technical, 1992. 405p.

RAETANO, C. G.; BOLLWR, W. Regulagens e Calibração de Pulverizadores. In: ANTUNIASSI, U. R.; BOLLER, W. Tecnologia de Aplicação Para Culturas Anuais. 2. ed. Passo Fundo, RS: Aldeia Norte, 2019. p. 67-90.

SCHLOSSER, J. F. REGULAGEM, CALIBRAÇÃO, ESTADO DE CONSERVAÇÃO E USO DE PULVERIZADORES AGRÍCOLAS NO ESTADO DO RIO GRANDE DO SUL. Série Cadernos de Extensão, Santa Maria, RS, ed. 1, 2017.