Como fazer a inspeção de pulverizadores agrícolas?

Leia sobre a inspeção de pulverizadores agrícolas.

A inspeção de pulverizadores deve ser feita periodicamente, de forma a otimizar e certificar as pulverizações. A inspeção visa otimizar o uso dos defensivos, melhorando a eficiência nas aplicações, reduzindo o custo do processo produtivo, além de também reduzir o impacto ambiental causado por uso inadequado desses produtos. A inspeção periódica bem como a orientação dos operadores para melhor manutenção e uso dos pulverizadores pode contribuir muito para a otimização do controle químico.

Estudos realizados no Brasil sobre uso e manutenção de pulverizadores apontam que, na maioria das pulverizações, estes equipamentos não são utilizados em condições adequadas, deixando explícito a necessidade de darmos maior importância a este processo.

Fazendo a inspeção de pulverizadores

A inspeção é feita através de análises, observações e medições de parâmetros qualitativos e quantitativos de equipamentos. A inspeção deve ser feita, pelo menos, duas vezes por safra (se possível, realizar mais vezes), uma antes e uma durante o calendário de aplicações, de forma que possíveis falhas possam ser corrigidas a tempo sem comprometer o controle químico.

O "checklist" de inspeção de pulverizadores é bastante variável devido a grande variedade de modelos disponíveis no mercado, criando algumas dificuldades. Podemos citar por exemplo os circuitos hidráulicos, nos quais frequentemente surgem novos dispositivos eletrônicos de controle, automação e registro de informações, sensores e variadores de pressão, controles de velocidade etc., que são complexos de serem avaliados quanto à precisão.

Podemos citar também as modificações realizadas em campo para atender situações específicas, dificuldades em determinar a rotação e vazão da bomba de pulverização, obstrução do agitador mecânico e complexidade do processo de limpeza dos pulverizadores.

Avaliação de itens qualitativos

As avaliações qualitativas são feitas através de observação, sem a necessidade de medições para a sua avaliação. São elas:

- Presença de vazamentos: consiste na busca por algum ponto de vazamento. A ocorrência de apenas um vazamento já é suficiente para reprovar o equipamento nesse critério;

- Mangueiras danificadas: observar as mangueiras buscando por fissuras, rupturas, trincas ou outros danos que reduzem a resistência e comprometem o funcionamento, podendo causar vazamentos. Também deve-se observar a presença de dobras que obstruam a passagem de calda;

- Mangueiras localizadas entre a projeção do jato e o alvo: quando a máquina estiver em funcionamento, deve-se observar a posição das mangueiras quanto à interferência na aplicação do jato (jato tocando em alguma mangueira), alterando o perfil de distribuição. A presença de apenas uma mangueira interferindo no jato já reprova o equipamento neste critério, e o problema pode ser resolvido facilmente com o uso de fixadores;

- Filtro de sucção: o elemento filtrante deve ser retirado da carcaça e avaliado, observando a presença de oxidações, fissuras, deformações ou saturação por impurezas ou outras substâncias, que impedem a passagem de líquidos. Se houver algum desses problemas, a máquina será reprovada. Deve ser a última avaliação do processo;

- Filtro de linha: quando houver, deve ser feito o processo idêntico ao realizado no filtro de sucção;

- Antigotejadores: quando presente, interrompemos instantâneamente a pulverização e observamos o escorrimento ou vazamento pelas pontas;

- Tipo de ponta: com o equipamento desligado, devem ser identificados os modelos e vazão de todas as pontas, devendo ser registradas na planilha de inspeção. Nenhuma ponta deve ser de modelo ou vazão diferente das outras, caso contrário, a máquina estará reprovada nesse quesito;

- Manômetro: deve estar em local que permita a visualização e uso, permitindo identificar a pressão de trabalho. A sua escala deve ser tal que a pressão desejada pelo usuário esteja entre 25% e 75% da escala máxima do manômetro. Qualquer irregularidade nestes critérios reprova a máquina quanto ao manômetro;

- Proteção das partes móveis: o pulverizador deve funcionar com todos os recursos de pulverização ligados, avaliando todas as partes móveis existentes quanto à proteção. Se nas partes móveis não houver possibilidade de alcance de qualquer parte do corpo humano nas partes próximas a estas partes durante o movimento, calibração, abastecimento e operação, o equipamento será aprovado.

- Funcionamento do agitador de calda: deve ser observado se o agitador de calda está funcionando corretamente, homogeneizando a calda. A observação é feita acionando a bomba hidráulica na rotação nominal.

Além dessas, existem diversas outras inspeções, como o funcionamento do acelerador manual e tacômetro, marcador de nível de calda no depósito, níveis de pressão sonora, funcionamento do contagiros, da TDP e ajuste da velocidade.

Avaliação de itens quantitativos

As avaliações quantitativas são aquelas que dependem de medições para a sua avaliação. São elas:

- Vazão pontas de pulverização: é feita comparando as vazões, coletando o líquido em todas as pontas. Pode ser feita conectando mangueiras nos bicos, vertendo os líquidos para recipientes individuais (como por exemplo baldes iguais garrafas pet vazias e iguais de 2L). Uma forma de realizar esse teste é, posicionar duas pessoas com cronômetros na extremidade da barra. Ligar a máquina para estabilizar a pressão e, após um minuto, uma pessoa coloca o primeiro recipiente sob a mangueira, colocando o recipiente seguinte após 5 segundos, e assim sucessivamente. A segunda pessoa irá retirar o recipiente debaixo da mangueira após um minuto de enchimento do mesmo, e retirar o próximo a cada 5 segundos, e assim sucessivamente, seguindo a mesma sequência da primeira pessoa, de forma que todos recipientes recebam líquido por um minuto. Após esse passo, medimos a quantidade de líquido em cada recipiente usando uma balança adequada e tarada. A diferença entre os líquidos de cada recipiente não deve ultrapassar 10% da média de vazão. Caso contrário a máquina estará reprovada nesse quesito;

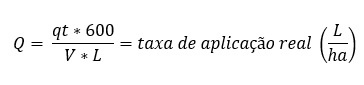

- Volume de aplicação: a taxa de aplicação, marcha e rotação de trabalho devem ser pré-determinados antes da inspeção. A máquina deve ser colocada em marcha com o tanque abastecido até a metade, e determinar o tempo gasto para percorrer 50 metros. Deve-se medir também a largura da barra. A soma da vazão das pontas (calculada no item anterior), junto com a velocidade de deslocamento e largura operacional da barra irão possibilitar o cálculo do volume de aplicação real do pulverizador (fórmula abaixo), que não deve ultrapassar 5% (para mais ou para menos) da taxa informada pelo usuário.

Onde:

qt = vazão total de todas as pontas (L/min)

Q = taxa ou volume de aplicação (L/ha)

V = velocidade de operação no campo (km/h)

L = largura útil da barra do pulverizador (m)

Por exemplo, supondo uma taxa de aplicação de 100 L/ha, o valor obtido pela máquina pode variar de 95 a 105 L/ha para que não seja reprovada neste teste.

- Precisão do manômetro: deve ser instalado o manômetro junto com um manômetro de referência em uma bomba hidráulica. Comparar ambos em uma pressurização, não devendo ter uma diferença superior a 10% entre ambos.

- Espaçamento entre pontas de pulverização: medir a distância entre as pontas de pulverização usando um instrumento adequado, como uma trena, por exemplo. A diferença máxima entre as pontas deve ser de 10% do espaçamento regular usado no equipamento.

- Uniformidade de distribuição da barra: a barra deve distribuir a calda de forma uniforme e isso pode ser avaliado em uma mesa de distribuição de canaletas. Essa análise deve ser feita de acordo com a metodologia descrita na norma ISO 16122, e as barras que tiverem um Coeficiente de Variação de distribuição acima de 15% devem ser reprovadas.

Além dessas, existem diversas outras inspeções, como a determinação da deriva, e, em pulverizadores hidropneumáticos, a uniformidade de distribuição do arco, volume de ar produzido pelo ventilador, índice de volume de pulverização etc.

Anderson Wolf Machado - Engenheiro Agrônomo

Referências:

ALVES, K. A. INSPEÇÃO DE PULVERIZADORES DE BARRA: A importância de boas práticas para tecnologia de aplicação de agrotóxicos.

DORNELLES, M. E. de C. Inspeção Técnica de Pulverizadores Agrícolas no Rio Grande do Sul. Orientador: Prof. Dr. José Fernando Schlosser. 2008. Dissertação de mestrado (Mestre em Engenharia Agrícola) - Universidade Federal de Santa Maria, Santa Maria, RS, 2008.

GANDOLFO, M. A.; ANTUNIASSI, U. R. IPP - Inspeção Periódica de Pulverizadores. In: ANTUNIASSI, U. R.; BOLLER, W. Tecnologia de Aplicação Para Culturas Anuais. 2. ed. Passo Fundo, RS: Aldeia Norte, 2019. p. 105-124.

SICHOCKI, D. Metodologia de Inspeção de Pulverizadores Hidráulicos e Hidropneumáticos na Região do Alto Paranaíba-MG. Orientador: Professor Renato Adriane Alves Ruas. 2013. Dissertação (Mestre em Ciências) - Universidade Federal de Viçosa, Rio Paranaíba, MG, 2013.